Transformasi Visual Komprehensif Mengubah Background Foto di Photoshop

Apakah Anda pernah melihat foto yang tampak begitu profesional latar belakang yang memesona? Itulah daya tarik merubah background foto di Photoshop. Proses ini bukan hanya domain para profesional desain grafis, tetapi dapat diakses oleh siapa pun yang memiliki ketertarikan untuk mengeksplorasi kreativitas di dunia digital.

Mengganti latar belakang foto Photoshop bukan lagi hal yang rumit atau terbatas pada ahli grafis. Dengan beragam alat dan fitur yang ramah pengguna, membuat perubahan dramatis pada gambar telah menjadi lebih mudah dari sebelumnya. Ini membuka peluang bagi siapa saja untuk memberikan sentuhan pribadi pada foto mereka, menciptakan suasana baru, atau bahkan menonjolkan objek utama tanpa terganggu oleh latar belakang yang kurang cocok.

Pertanyaannya sekarang mungkin adalah, bagaimana caranya? ragam teknik dan panduan yang tersedia, mari kita menjelajahi dunia yang memikat ini, di mana setiap klik dapat menjadi kanvas bagi ekspresi kreatif kita.

Mendalami Seni Mengubah Latar Belakang Foto di Photoshop

Photoshop, tanah suci bagi para penggemar seni digital, menjadi panggung untuk merubah latar belakang foto sentuhan magis. Di tengah keriuhan piksel dan keajaiban teknologi, kita dapat memahami seni mengubah latar belakang foto dengan mendalam.

Langkah-langkah Dasar

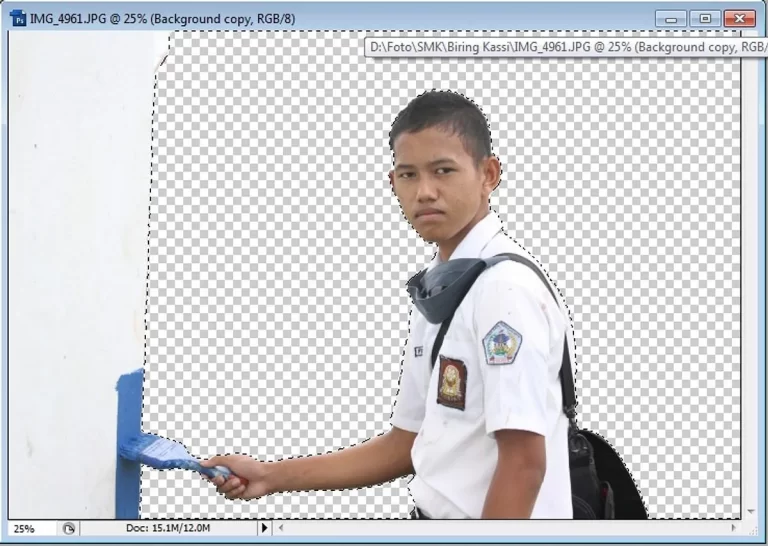

Mari melangkah ke dalam dasar-dasar seni ini. Buka Photoshop dan impor foto yang ingin diubah latarnya. Pilih alat 'Penyaring Canggih' untuk pemilihan yang tepat. Perhatikan sudut, bayangan, dan warna agar sesuai dengan atmosfer yang diinginkan. Setelah seleksi selesai, buat lapisan baru dan sesuaikan warna untuk menyatu dengan keadaan baru.

Menggunakan Alat Penyaring dengan Profesionalisme

Sebagai seorang seniman digital yang berbakat, penggunaan alat penyaring bukan hanya sekadar klik dan seret. Kuas yang halus dan perlahan akan membentuk transisi yang alami antara subjek dan latar belakang. Coba variasikan intensitas untuk menciptakan efek yang menakjubkan. Jangan lupa, kesabaran adalah kunci keindahan.

Kustomisasi Latar Belakang dengan Teknik Tingkat Lanjut

Untuk mereka yang ingin menaikkan level keterampilan, teknik tingkat lanjut menawarkan kemungkinan tak terbatas. Eksperimen dengan layer blending untuk mencapai efek yang unik. Tambahkan elemen seperti bayangan dan cahaya untuk menyatukan subjek dengan latar belakang. Sebuah sentuhan magis yang mengubah foto menjadi karya seni visual.

Memanfaatkan Layer Mask untuk Hasil yang Presisi

Layer Mask, senjata rahasia di dunia Photoshop. Dengan menggunakan masker, Anda dapat mengontrol bagian mana dari subjek yang akan terlihat atau tersembunyi. Ini memberikan keleluasaan tanpa batas dalam merancang komposisi yang sempurna. Detail dan presisi adalah kunci untuk hasil yang memukau.

Dalam menjelajahi seni mengubah latar belakang foto di Photoshop, kreativitas adalah pemandu. Jangan ragu untuk bermain-main dengan efek dan gaya pribadi Anda. Mari ciptakan karya yang memukau dan unik di dunia digital!

Menyempurnakan Hasil dengan Tips Pemrosesan Lanjutan

Adobe Photoshop, seperti senjata andalan bagi para penggemar fotografi, membuka pintu bagi kemungkinan tanpa batas untuk mengubah latar belakang foto presisi. Namun, untuk menghasilkan karya yang benar-benar mengagumkan, perlu dipahami bagaimana memanfaatkan tips pemrosesan lanjutan. Mari kita jelajahi beberapa langkah kunci untuk menyempurnakan hasil akhir.

Penyesuaian Warna dan Kecerahan yang Seimbang

Salah satu langkah esensial dalam merubah background foto adalah menyesuaikan warna dan kecerahan cermat. Pilih opsi "Color Balance" di Photoshop untuk menghadirkan harmoni yang lebih baik antara subjek dan latar belakang. Hindari kejutkan visual dengan memastikan bahwa warna dan tingkat kecerahan bersatu padu, menciptakan keserasian yang memukau.

Mengintegrasikan Efek untuk Keserasian Visual

Pergunakan efek bijak untuk menciptakan keserasian visual yang mendalam. Memanfaatkan "Layer Styles" dapat memberikan dimensi tambahan pada objek dan latar belakang. Gunakan efek bayangan atau pencahayaan untuk menyatukan elemen-elemen secara halus. Ingatlah, tujuan utama adalah menciptakan transformasi yang alami dan memikat.

Menyelaraskan Detail Foto dengan Presisi

Untuk mencapai hasil terbaik, fokus pada penyelarasan detail presisi. Gunakan alat "Clone Stamp" atau "Healing Brush" untuk menyesuaikan perbedaan kecil antara subjek dan background. Dengan begitu, kesan kesatuan dan kebersamaan dapat dihasilkan tanpa terlihat dipaksakan.

Memastikan Kesesuaian Tonal untuk Keterpaduan Penuh

Sesuaikan tingkat kecerahan dan kontras secara hati-hati agar tidak terlihat menyimpang. Integrasikan warna-warna dengan tepat untuk menghindari kesan janggal. Dengan begitu, foto yang telah diubah latar belakangnya akan tampak seperti satu kesatuan yang tak terpisahkan.

Mengatasi Tantangan Terkait Kualitas Foto Awal

Saat mengutak-atik background foto di Photoshop, kita seringkali dihadapkan pada tantangan terkait kualitas foto awal yang mungkin kurang sempurna. Gaya retusan yang terlalu agresif dapat membuat foto terlihat tidak alami atau bahkan menyebabkan pixelasi yang mengganggu. Untuk mengatasi hal ini, pertahankan keseimbangan antara kejelasan dan keaslian. Sebaiknya gunakan alat pemulus yang lembut dan pilih brush dengan ukuran yang sesuai. Dengan pendekatan ini, perubahan background akan tampak lebih halus dan terintegrasi secara alami dengan foto asli.

Kendala lain yang sering muncul adalah foto yang terlalu gelap atau terang. Untuk memperbaiki masalah ini, manfaatkan alat "Levels" atau "Curves" di Photoshop. Sesuaikan tingkat kecerahan dan kontras secara proporsional agar tetap mempertahankan detail tanpa mengorbankan kualitas gambar. Jika ada bayangan yang sulit dihilangkan, cobalah untuk menggunakan alat "Dodge" atau "Burn" secara selektif pada area yang membutuhkan penyesuaian.

Menangani Kendala Ketika Menggunakan Alat Penyaring

Ketika kita terjun ke dalam dunia pengeditan foto, alat penyaring bisa menjadi sahabat atau lawan, tergantung pada bagaimana kita menggunakannya. Salah satu kendala umum adalah efek yang terlalu kuat, sehingga membuat gambar terlihat tidak nyata. Hindari penggunaan penyaring dengan intensitas penuh, dan sesuaikan opasitasnya agar hasilnya tetap natural. Perhatikan tekstur dan detail pada objek utama agar tidak hilang dalam proses pengeditan.

Terkadang, warna yang terdistorsi akibat penggunaan penyaring juga bisa menjadi masalah. Untuk mengatasi hal ini, gunakan alat "Hue/Saturation" dengan bijak. Sesuaikan tingkat saturasi dan warna sehingga objek utama tetap terlihat nyata tanpa kehilangan esensi fotonya.

Potensi Masalah pada Proses Layer Masking

Proses layer masking, meskipun sangat berguna, dapat menimbulkan masalah jika tidak dikelola baik. Salah satu kesalahan umum adalah ketidaksempurnaan dalam menggambar mask. Untuk mengatasi ini, pastikan untuk menggunakan brush dengan tepat, dan jika diperlukan, manfaatkan opsi "Refine Mask" untuk menyempurnakan detail tepi objek.

Jangan lupa untuk memeriksa kesejajaran antara latar belakang baru dan objek utama. Terkadang, kesalahan dalam penyesuaian warna atau tingkat kecerahan dapat membuat foto terlihat tidak harmonis. Periksa secara cermat dan sesuaikan parameter layer masking dengan hati-hati agar hasil akhir tetap profesional.

Inspirasi Desain dengan Background yang Unik

Dalam dunia desain grafis, background foto bukan lagi sekadar latar belakang, melainkan kanvas ekspresi artistik. Melalui Photoshop, kita dapat memberikan inspirasi desain yang segar dengan mengganti background foto. Proses ini bukan hanya sekadar menonjolkan objek, tetapi merubahnya menjadi karya seni yang memikat.

Mendekati Konsep Artistik dalam Penggantian Latar Belakang

Mendekati konsep artistik dalam mengganti latar belakang foto tidak hanya tentang pemilihan gambar yang sesuai. Pentingnya pemahaman terhadap warna, tekstur, dan komposisi memberikan dimensi baru pada karya. Seperti seorang seniman, kita dapat menciptakan keseimbangan visual yang memukau, memanfaatkan teknik masking dan blending dengan cermat. Keleluasaan dalam mengekspresikan diri melalui setiap piksel membawa inspirasi yang tak terbatas.

Membuat Efek Latar Belakang yang Abstrak

Dalam dunia digital, kemampuan untuk menciptakan efek latar belakang yang abstrak memberikan nuansa kreativitas yang tak terbatas. Dengan berbagai filter dan efek Photoshop, kita dapat mengubah latar belakang menjadi komposisi visual yang futuristik atau menggabungkan elemen-elemen abstrak yang menciptakan aura misteri. Hal ini memberikan sentuhan modern pada desain, memikat pemirsa dengan keunikan visual yang sulit dilupakan.

Menyesuaikan Latar Belakang untuk Keperluan Spesifik

Tak hanya soal estetika, penggantian latar belakang juga dapat disesuaikan kebutuhan spesifik. Untuk tujuan bisnis, misalnya, mengganti latar belakang foto produk dengan desain yang bersih dan seragam dapat meningkatkan daya tarik visual. Photoshop memungkinkan kita untuk menyesuaikan setiap detail, memberikan fleksibilitas tanpa batas dalam mencapai hasil yang diinginkan.

Melalui proses yang kreatif dan menyenangkan, mengubah background foto di Photoshop bukan lagi sekadar tugas teknis, tetapi sebuah perjalanan artistik. Mari menggali potensi tak terbatas yang ditawarkan oleh dunia desain grafis dan memberikan inspirasi visual yang unik pada setiap karya kita.

Etika dan Hak Cipta dalam Mengubah Latar Belakang

Menjaga Kesesuaian dengan Norma Etika Fotografi

Dalam merubah background foto di Photoshop, menjaga kesesuaian norma etika fotografi menjadi langkah penting. Meskipun mengedit foto adalah bagian dari kreativitas digital, penting untuk tetap menghormati integritas visual asli. Sebagai fotografer, kita harus mempertimbangkan bagaimana perubahan latar belakang dapat memengaruhi pesan atau makna foto. Hindari mengedit foto dengan cara yang dapat menyesatkan atau merubah konteks aslinya. Etika fotografi melibatkan tanggung jawab untuk tidak mengecoh penonton dengan manipulasi yang tidak jujur, sekaligus tetap menjunjung tinggi nilai estetika dan ekspresi seni.

Perlu diingat bahwa setiap fotografi mungkin terikat oleh hak cipta. Menggunakan foto tanpa izin atau mengubahnya secara signifikan dapat melanggar hak cipta dan etika penggunaan karya orang lain. Oleh karena itu, sebagai editor foto, kita perlu memastikan bahwa kita memiliki izin atau hak yang sah untuk mengedit dan menggunakan foto tersebut. Menghargai hak cipta adalah langkah kunci dalam menjaga integritas karya seni dan mendukung keberlanjutan industri fotografi.

Hak Cipta dan Penggunaan Foto dengan Bijak

Dalam dunia digital yang begitu dinamis, pemahaman hak cipta sangatlah krusial ketika merubah background foto. Sebagai editor, kita harus berusaha untuk memahami batasan dan ketentuan hak cipta yang terkait dengan setiap foto yang kita edit. Hindari penggunaan foto tanpa izin atau memodifikasi karya tanpa seizin pemilik hak cipta. Menghormati hak cipta tidak hanya etis, tetapi juga melibatkan kepatuhan hukum yang tidak dapat diabaikan.

Penting untuk memilih sumber foto yang memperbolehkan pengeditan atau memberikan lisensi yang sesuai. Perhatikan lisensi Creative Commons atau izin khusus dari pemilik foto. Dengan begitu, kita dapat menggunakan foto dengan bijak, menciptakan karya yang unik tanpa melanggar hak cipta. Penggunaan yang bijak tidak hanya melibatkan hak cipta, tetapi juga mempertimbangkan dampak sosial dari hasil editan kita. Seiring dengan perubahan latar belakang, kita juga memegang tanggung jawab untuk menyampaikan pesan yang positif dan menghormati semua pihak yang terlibat.

Menyusun Portofolio dengan Pertimbangan Etika yang Tinggi

Membangun Portofolio yang Mencerminkan Etika Fotografi

Ketika menyusun portofolio fotografi, penting untuk mempertimbangkan etika yang tinggi dalam setiap hasil editan. Portofolio adalah cerminan keterampilan dan integritas seorang fotografer. Pilihlah dengan bijak foto-foto yang akan dimasukkan dalam portofolio, pastikan bahwa setiap perubahan yang dilakukan tetap mematuhi norma etika fotografi. Dengan begitu, kita tidak hanya membangun reputasi sebagai editor yang ahli, tetapi juga sebagai individu yang menghormati keaslian dan integritas visual.

Berbagi Portofolio dengan Pemahaman Etika Bersama

Ketika membagikan portofolio, penting untuk menjelaskan proses pengeditan dan memastikan bahwa semua perubahan dilakukan etika yang tinggi. Memberikan konteks mengenai setiap foto dapat membantu menghindari penilaian yang tidak adil atau salah paham terhadap niat kita sebagai fotografer. Berkomunikasi secara transparan tentang bagaimana kita memperlakukan setiap karya dapat membangun kepercayaan dengan pemirsa dan rekan seprofesi. Dengan cara ini, portofolio tidak hanya menjadi galeri visual, tetapi juga narasi etis yang mendukung pertumbuhan dan apresiasi kolektif dalam dunia fotografi.

- Hardisk External Murah Terbaik dengan Fitur Wifi - October 9, 2025

- HP Selfie Lenovo Terbaik Octacore Harga Murah 3 Jutaan - October 9, 2025

- Rekomendasi Aplikasi Android IOS untuk Travelling - October 9, 2025